Bienvenid@ a Yalitech Intruments

GESTIÓN INTELIGENTE DE FLUJOS HÍDRICOS

- Inicio

- Blog by MGS

- GESTIÓN INTELIGENTE DE FLUJOS HÍDRICOS

25-08-2025

Por

yalitech

El direccionamiento inteligente de flujos de agua según sus parámetros químicos representa un avance importante para la eficiencia industrial. La incorporación de sensores en línea y sistemas de control automatizados, hacen posible un monitoreo continuo de variables como pH, conductividad, turbidez, alcalinidad, cloruros, etc., así como la utilización de esta información para dirigir los caudales hacia procesos de reutilización, tratamiento o descarga.

Esta visión permite derivar cada flujo de agua al uso más adecuado, optimizando la calidad requerida en cada etapa productiva y reduciendo el consumo de agua fresca. Adicionalmente estos sistemas, contribuyen a disminuir los costos de operación, asegurar la trazabilidad, así como el cumplimiento de normativas ambientales.

Hoy en día la sostenibilidad y la eficiencia son prioridades, por tanto, estos sistemas de gestión de flujos inteligentes son una estrategia clave para el aprovechamiento responsable del agua en la industria.

De igual forma cuando se trata de procesos donde se utiliza agua ultrapura, la redirección inteligente de agua es una práctica esencial en industrias que requieren los más altos estándares de calidad, tales como la farmacéutica, la microelectrónica, la biotecnología y la producción de alimentos de alta pureza.

A través de sistemas de monitoreo en línea, capaces de medir parámetros críticos como resistividad, carbono orgánico total (TOC), sílice, Turbidez, etc., en rangos ultra bajos, es posible evaluar el agua de forma continua y comparar la conformidad con las especificaciones establecidas. Esta información permite a los sistemas automatizados redirigir el flujo de agua hacia puntos de uso, circuitos de recirculación o procesos de reprocesamiento, asegurando un suministro confiable y eficiente.

CASOS INDUSTRIALES DE DIRECCIONAMIENTO INTELIGENTE DE FLUJOS DE AGUA.

Caso 1: Industria Textil.

Las plantas textiles generan grandes volúmenes de agua contaminada con diferentes cargas de colorantes, sales y DQO. La gestión inteligente de estas aguas es fundamental para lograr un proceso eficiente y sustentable.

Implementación realizada:

- Se instalaron sensores de conductividad y color en línea, en diferentes puntos del proceso.

- Las corrientes de enjuague con baja conductividad (< 500 µS/cm) y sin color residual se envían a un estanque de “reúso directo” para alimentación de lavados posteriores.

- Las corrientes con alta carga (DQO > 1000 mg/L, alta absorbancia UV/Vis) se dirigen al tratamiento avanzado (ultrafiltración + ósmosis inversa).

Resultados:

- Ahorro de hasta 40% en consumo de agua fresca.

- Reducción de químicos en el tratamiento (menos coagulante/floculante).

- Mayor vida útil de membranas al evitar paso de corrientes muy contaminadas.

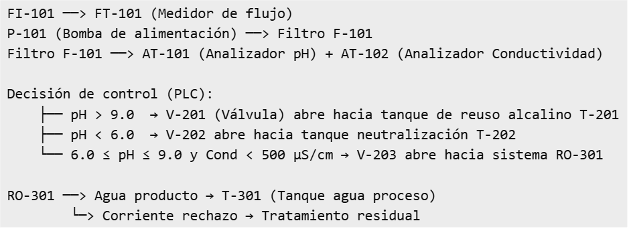

Esquema implementado en simbología ISA:

Simbología ISA

Caso 2: Industria Textil.

Una planta lechera implementó un sistema de recuperación de agua de los procesos de limpieza CIP (Cleaning in place).

Implementación:

- El agua del enjuague final, cuyos parámetros se encuentren en los siguientes rangos: pH 6.5–7.5, conductividad < 100 µS/cm y turbidez < 1 NTU, se envían a un estanque de aguas recuperadas.

- Un sistema de válvulas automáticas, controlado por sensores en línea de pH, conductividad y turbidez, decide en tiempo real si el flujo va a:

1. Estanque de agua recuperada (si cumple calidad).

2. Tratamiento biológico (si excede límites).

Resultados:

- Recuperación de hasta 20–25% del agua de proceso.

- El agua recuperada se reutiliza en prelavados y limpieza de suelos.

- Disminución significativa de la carga orgánica en el sistema de tratamiento principal.

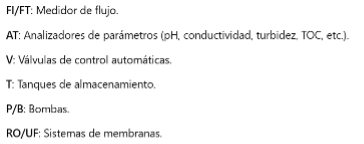

Esquema implementado en simbología ISA:

Caso 3: Industria Quimica.

En una planta química donde los efluentes presentaban una gran variación entre cada lote de producción (pH, metales, DQO), la planta de tratamiento se sobrecargaba frecuentemente. Esto llevó a la implementación de un sistema de gestión inteligente de las aguas.

Implementación:

- Instalación de un sistema IoT (Internet of Thing) + control en tiempo real (RTC).

- Parámetros monitoreados: pH, conductividad, concentración de metales (ICP en línea), DQO (espectrofotometría).

Matriz de decisión:

- Si el flujo puede mezclarse con corrientes “neutras” para cumplir parámetros.

- Si debe enviarse a tratamiento químico (neutralización, precipitación).

- Si puede pasar directo a un sistema terciario (membranas) para reúso interno.

Resultados:

- Reducción de 30% en consumo de reactivos de neutralización.

- Modulación de los pick de carga en el tratamiento.

- Mejor cumplimiento normativo por un efluente final más estable.

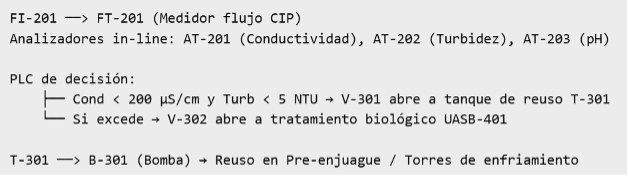

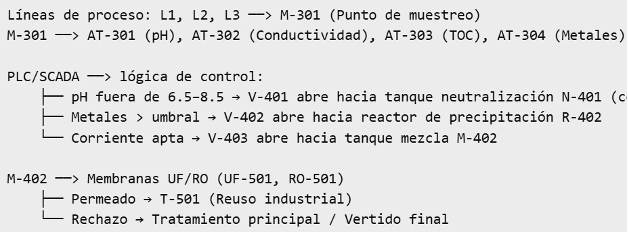

Esquema implementado en simbología ISA:

REDIRECCIONAMIENTO INTELIGENTE DE AGUAS:

EXPERIENCIAS EXITOSAS DE YALITECH

La experiencia Técnica de YaliTech junto con la tecnología de última generación que representa, le ha permitido participar exitosamente en proyectos asociados con la gestión inteligente de aguas en procesos industriales. A continuación, comentaremos 2 proyectos muy interesantes que ya se encuentran en operación:

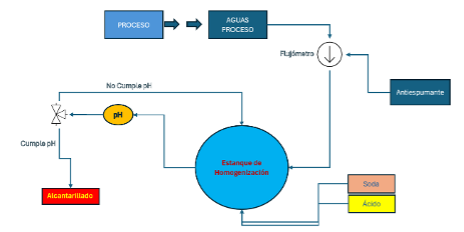

1. Decisión automática de descargas de RILES, cumpliendo normativa.

El cliente no podía descargar aguas residuales por no cumplir normas. Cada vez que esto sucedía se debía contratar camiones para transportar aguas residuales a lugares de tratamiento. El problema básicamente era pH y espumación fuera de rangos aceptables. Adicionalmente, las aguas no disponían del tiempo de retención suficiente para su normalización con los tratamientos disponibles.

Para solucionar esta problemática, se implementó lo siguiente:

- Dosificación de antiespumante según flujo de agua mediante bomba dosificadora EONE

- Instalación de un estanque de homogenización para ajuste de pH y poder espumógeno.

- Decisión de descarga a alcantarillado según pH mediante un controlador de pH y válvula de 3 vías.

- Ajuste de pH automático mediante bombas EONE de Etatrón para dosificación de ácido o soda.

La información de este sistema se transmite a la nube de Etatrón mediante telemetría, pudiendo ser vista por hasta 1000 usuarios.

2. Control de agua ultrapura para uso alimenticio.

El control de turbidez en agua ultrapura destinada a la industria de bebidas es un parámetro crítico pues está directamente relacionado con la calidad, inocuidad y aceptación del producto final, por tanto, representa:

Garantía de pureza microbiológica y química

- El agua ultrapura es el ingrediente principal en bebidas (aguas envasadas, jugos, cervezas, gaseosas).

- Una turbidez elevada puede indicar presencia de partículas coloidales, sólidos en suspensión o incluso contaminación microbiológica, que comprometa la pureza.

Seguridad sanitaria

- Partículas que generan turbidez pueden ser soporte para microorganismos, dificultando su eliminación por desinfección.

- En la industria de bebidas, donde el agua debe cumplir con normativas estrictas (OMS, EPA, UE, Codex Alimentarius), un aumento en la turbidez significa riesgo de incumplimiento sanitario.

Estabilidad del producto

- La turbidez afecta la transparencia y aspecto del producto final.

- En bebidas transparente como aguas saborizadas, cervezas filtradas o refrescos, un agua no totalmente transparente puede alterar el brillo y estabilidad visual.

Protección de equipos y procesos

- Altos niveles de turbidez pueden obstruir filtros de membranas, intercambiadores iónicos y sistemas de ósmosis inversa usados en la generación de agua ultrapura.

- Un control constante evita costos por mantenimiento y prolonga la vida útil de la línea de producción.

Indicador temprano de fallas

- Cambios en la turbidez pueden alertar sobre problemas en la fuente de agua, en la etapa de filtración, o en la sanitización de las líneas de distribución.

- Esto permite actuar de manera preventiva antes de que se comprometa un lote de producción.

Los puntos anteriores muestran la gran importancia que tiene el control y monitoreo continuo de la turbidez.

En este caso YaliTech implementó un sistema para monitorear la turbidez del agua en línea en niveles inferiores a 0,1 NTU con posibilidad de un up grade para automatizar el direccionamiento del agua según turbidez.

En este proyecto, YaliTech empleó un medidor en línea de la firma B&C con un sensor de turbidez de rango muy bajo.

Medir y controlar la turbidez en agua ultrapura asegura calidad, seguridad alimentaria, estabilidad visual del producto y eficiencia en la operación de la planta.

Publicaciones recientes