Bienvenid@ a Yalitech Intruments

AGUA RESIDUAL COMO RECURSO EN LA INDUSTRIA LACTEA

- Inicio

- Blog by MGS

- AGUA RESIDUAL COMO RECURSO EN LA INDUSTRIA LACTEA

20-08-2025

Por

yalitech

La reutilización de aguas residuales es considerada una de las estrategias más importantes para enfrentar los crecientes desafíos de disponibilidad hídrica a nivel mundial. Dada la presión por efecto del cambio climático, el crecimiento poblacional, la urbanización y la intensificación agrícola e industrial, la demanda de agua dulce aumenta de manera exponencial, mientras que las fuentes naturales son cada vez más limitadas. De esta manera, las aguas residuales, consideradas tradicionalmente un desecho, se transforman en un recurso valioso para complementar la oferta de agua existente.

El uso de aguas residuales tratadas presenta múltiples beneficios. Por el lado ambiental, reduce la descarga de contaminantes a ríos, lagos y océanos, protegiendo los sistemas acuáticos. En lo económico, merma los costos asociados a la extracción y potabilización de agua, a la vez que permite recuperar nutrientes y energía presentes en los efluentes. En materia de seguridad hídrica, el reúso aporta una fuente constante y predecible de agua, totalmente independiente de variaciones climáticas extremas como sequías o inundaciones.

Pese al gran potencial que significa, a nivel global, solo una parte de las aguas residuales es tratada y otra menor, reutilizada. Países con fuerte estrés hídrico, como Israel, Singapur o España, han demostrado que se puede incorporar este recurso de manera segura y eficiente en la agricultura, la industria y hasta en el consumo urbano indirecto. Adoptar estas prácticas es esencial para avanzar hacia una gestión sostenible del agua y hacia una economía circular, donde los residuos se convierten en insumos productivos.

Reutilización de agua en la industria láctea

La industria láctea se caracteriza por un gran consumo de agua, que puede variar entre 1 y 10 litros por cada litro de leche procesada, dependiendo de la tecnología de la planta y de las prácticas utilizadas. Dada esta característica, se generan grandes cantidades de aguas residuales con alta carga orgánica (DBO y DQO), sólidos suspendidos, grasas y nutrientes como nitrógeno y fósforo. Si estos efluentes no reciben un tratamiento adecuado, pueden ocasionar impactos negativos en los cuerpos donde estas aguas son descargadas, tales impactos pueden ser, eutrofización, disminución del oxígeno disuelto y riesgos para la salud pública.

De esta manera, la reutilización de aguas residuales tratadas se presenta como una estrategia clave para fortalecer la sostenibilidad hídrica de esta industria. La implementación de tecnologías de depuración, incluyendo sistemas biológicos, membranas de ultrafiltración y procesos avanzados de desinfección, permiten obtener agua con calidad suficiente para su reincorporación en usos no potables, como la limpieza de pisos, el riego de áreas verdes o el enfriamiento industrial.

A nivel normativo, países como Chile aún no tienen una regulación para la reutilización, a diferencia de experiencias internacionales, como las de Israel o España, donde más del 70% de las aguas residuales se reutilizan en la agricultura e industria.

Por lo tanto, la reutilización de agua residual en la industria láctea no solo es una oportunidad para mejorar la eficiencia en el uso del recurso hídrico, sino que además es un aporte estratégico a la economía circular y a la reducción de la huella ambiental de este sector productivo.

Consideremos un caso de Reutilización de Agua residual

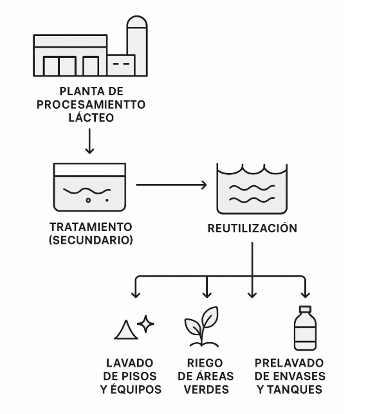

Caso: Planta de procesamiento de leche y quesos

Empresa: Planta mediana de procesamiento lácteo (producción de leche pasteurizada, yogurt y quesos).

Problema: Generación de 500 m3/día de agua residual.

Composición: Sólidos en suspensión, grasas y nutrientes (lactosa, proteínas residuales)

Objetivo: Reducir el consumo de agua potable y disminuir la carga de contaminantes antes de descargar

Solución implementada:

1. Tratamiento primario y secundario

- Separación de sólidos grandes mediante rejillas.

- Decantación y filtración para remover partículas suspendidas.

- Tratamiento biológico (lodos activados) para degradar materia orgánica y lactosa residual.

- Desinfección con cloro y UV para eliminar microorganismos.

2. Reutilización interna

- Lavado de pisos y equipos: El agua tratada se bombea a los sistemas de limpieza en lugar de usar agua potable.

- Riego de áreas verdes: Parte del efluente tratado se utiliza para mantener jardines y áreas verdes de la planta.

- Prelavado de envases y tanques: Antes de la limpieza final con agua potable, los envases pasan por un enjuague con agua reciclada.

3. Beneficios obtenidos

- Reducción del consumo de agua potable en un 20–30%.

- Disminución de la carga contaminante vertida al sistema municipal.

- Ahorro económico significativo en costos de agua y tratamiento.

- Mejora de la sostenibilidad ambiental de la planta.

YaliTech un aliado en la automatización de sistemas para reutilización de aguas residuales

Como vimos anteriormente, la reutilización de aguas residuales es clave para enfrentar la compleja situación hídrica a nivel global.

YaliTech tiene la experiencia de años y cuenta con profesionales de alto estándar para desarrollar y diseñar en conjunto con el cliente un sistema automático para el tratamiento, control y monitoreo de aguas residuales.

A continuación, se plantea un plan específico para implementar un sistema de reutilización de aguas residuales en una planta industrial:

1. Diagnóstico inicial del agua residual

· Caracterización del agua: análisis de parámetros clave según el proceso (pH, turbidez, DQO, DBO, sólidos suspendidos, grasas y aceites, nutrientes, metales pesados, etc.).

· Volúmenes generados: cuánto agua residual produce la planta (diario, semanal, mensual).

· Variabilidad: identificar si la carga contaminante cambia según la etapa del proceso o la época del año.

Esto permite definir la tecnología adecuada de tratamiento y el nivel de calidad requerido.

2. Definir el objetivo de reutilización. ¿Para qué se va a reutilizar el agua?

· Reúso interno no potable: limpieza de equipos, riego de áreas verdes, refrigeración, torres de enfriamiento.

· Procesos sensibles: lavado de materias primas, calderas (requiere calidad más alta).

· Reusó externo: cumplir normas para descarga a riego agrícola o municipal.

La calidad de salida exigida define el tipo de tratamiento que se necesita.

3. Diseño del sistema de tratamiento

Según el diagnóstico y el objetivo, se seleccionan las etapas necesarias:

· Pretratamiento

Rejas, tamices, trampa de grasas, sedimentadores.

Elimina sólidos grandes y aceites.

· Tratamiento primario/secundario

Biológico (lodos activados, MBR, biofiltros).

Fisicoquímico (coagulación-floculación, DAF, neutralización).

· Tratamiento terciario (si se requiere mayor calidad)

o Filtración (arena, carbón activado, membranas UF/NF/RO).

o Desinfección (UV, ozono, cloro, dióxido de cloro, ácido peracético).

Aquí entra la instrumentación (pH, ORP, turbidez, cloro libre, conductividad, DQO en línea) para control automático y optimización.

4. Automatización y monitoreo

· Instalación de sensores multiparamétricos y paneles de control automático

· Integración con bombas dosificadoras y válvulas automáticas.

· Posibilidad de SCADA/telemetría para monitoreo remoto.

Esto asegura operación continua sin depender solo de mediciones manuales.

5. Evaluación de la normativa

· Revisar la normativa ambiental y sanitaria local (en Chile: DS 609/1998 para riego, DS 90/2000 para descarga a aguas superficiales, DS 46/2002 para infiltración).

· Determinar parámetros críticos a cumplir.

Así se evita invertir en tecnologías innecesarias y se asegura cumplimiento legal.

6. Planta piloto

· Antes de escalar a toda la planta, implementar un sistema piloto (en contenedor o skid).

· Permite ajustar parámetros, químicos y caudales reales.

Reduce riesgos y mejora el diseño final.

7. Implementación.

· Una vez validado el piloto → montar el sistema definitivo con integración total al proceso.

· Incluir planes de operación y mantenimiento preventivo, capacitación del personal y protocolos de seguridad.

Instrumentos y sistemas de YaliTech para reutilización de aguas residuales

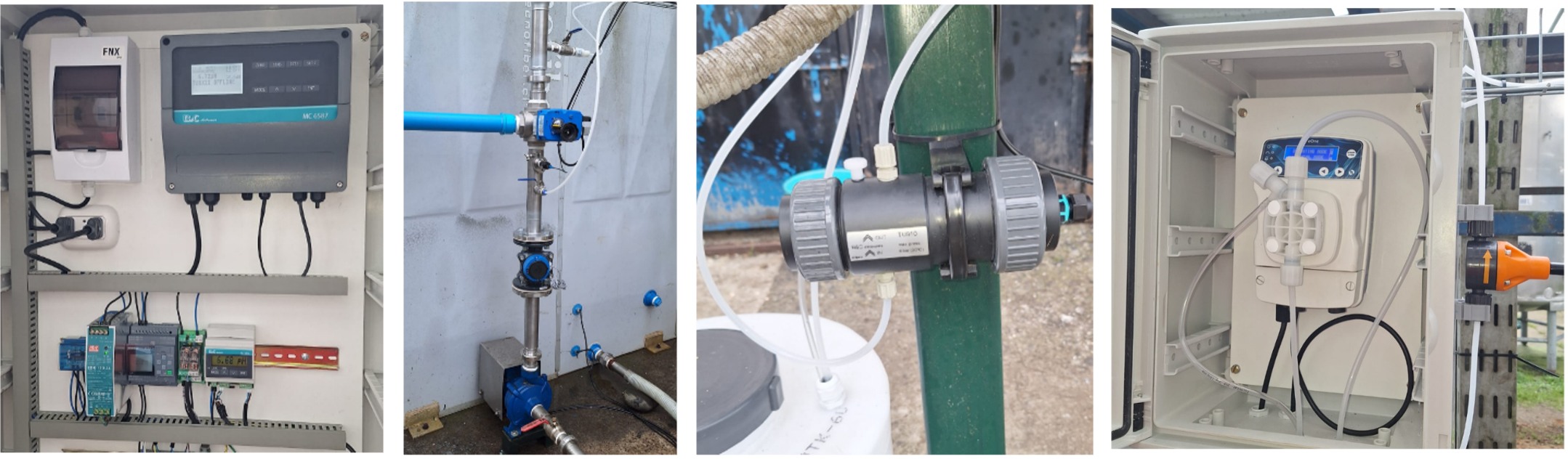

1. Sistemas en línea y paneles de control automatizados.

· Permiten monitorizar continuamente parámetros clave como pH, ORP y cloro libre.

· Se integran con bombas dosificadoras para ajustar automáticamente el pH o los niveles de cloro según lo requerido.

· El sistema también puede detener el flujo o redirigir el caudal mediante válvulas, si ciertos parámetros no cumplen con los criterios establecidos.

2. Monitores multiparamétricos.

· Aceptan múltiples sensores simultáneos, por ejemplo: oxígeno disuelto, sólidos suspendidos totales, pH, turbidez, para monitoreo en tiempo real las 24 horas.

· Pueden accionar bombas o válvulas según detecten condiciones fuera de rango, asegurando así un control eficaz del proceso.

3. Analizadores Micromac.

· Equipos configurables para medir DQO, calcular DBO, medir sólidos suspendidos (TSS), pH, carbono orgánico total (TOC), color y arsénico.

· Cuentan con un dispositivo automatizado que toma la muestra, mezcla reactivos/patrones y realiza la medición, además de contar con dispositivos de autolimpieza.

4. Sistemas de dosificación automática inteligente

· Capaces de controlar simultáneamente varios parámetros, con ajustes según un perfil predefinido.

· Permiten regular pH, ORP, cloro, ácido peracético, dióxido de cloro y conductividad.

· Facilitan un control fino y eficiente en tiempo real del tratamiento del agua residual.

Experiencia exitosa de YaliTech

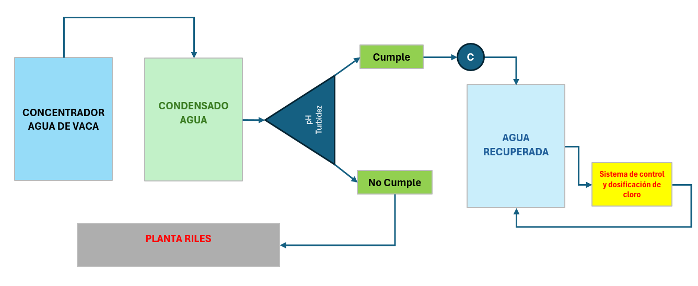

Un caso de éxito para YaliTech ha sido la implementación de la instrumentación y comando automático para la recuperación de un condensado de agua obtenido a partir de suero de leche (comúnmente denominado “Agua de vaca”). Este condensado normalmente se enviaba a la planta de Riles.

Los instrumentos YaliTech monitorean continuamente la Turbidez y el pH y según la calidad del agua el sistema define si el agua se envía a almacenamiento del agua recuperada o a la planta de Riles. Para este efecto se utiliza una válvula de 3 vías comandada por los instrumentos que evalúan la calidad del agua (pH y Turbidez) en forma totalmente automática. Posteriormente un caudalímetro contabiliza el total de agua recuperada y activa un sistema de cloración automático para mantener una concentración de cloro entre 0,2 y 2,0 ppm.

Publicaciones recientes